Zinklegering Elektroplettering dør-støbning af polering

Produktfordele

Zink Die Casting Alloys, densitet 6,75G/CM3, smeltepunktstemperatur 384 grader.

Zinklegerings hårdhed er omkring 65-140, trækstyrke er 260-440, ... styrke er bedre end aluminiumslegering, aluminiumslegeringsdensitet 2,7 g/CM3, højere densitet end aluminiumslegering, egnet til polering af elektrisk grad.

Produktoplysninger

Produktintroduktion

Zink Die Casting Alloys, densitet 6,75G/CM3, smeltepunktstemperatur 384 grader.

Zinklegerings hårdhed er omkring 65-140, trækstyrke er 260-440, ... styrke er bedre end aluminiumslegering, aluminiumslegeringsdensitet 2,7 g/CM3, højere densitet end aluminiumslegering, egnet til polering af elektrisk grad.

Antallet af skimmelhuller er 1 hul, fronten og bagmålmaterialet SKD61 og tonnagen af matrisen-Casting Machine er 250 ton. Danner cyklus 52s.

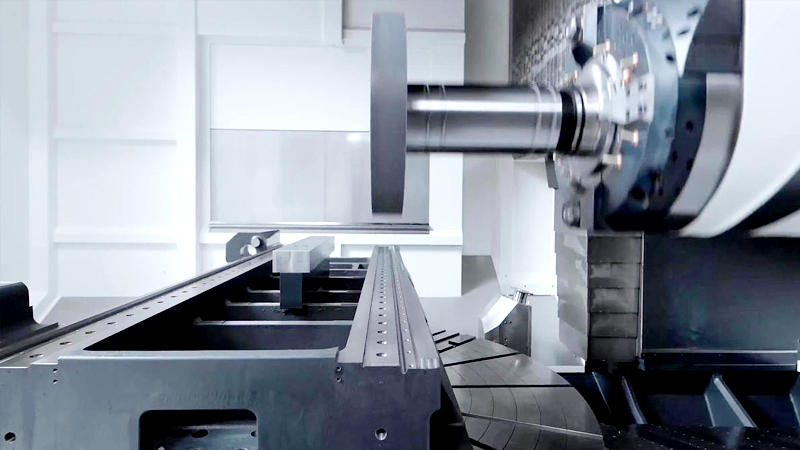

Produktionsteknologi

Efter at die -støbningen er afsluttet, fjernes løberen med en savmaskine, Runner -efterbehandlingen fjernes med CNC, og huller og riller er bearbejdet Med CNC.Deburring er produktionsprocessen som følger:

01. Dø-casting

03. CNC

05. Sprængkant

02. Bekæmpende skylle

04. Boring og tapping

06. Tolish

07. Kontroller pakningen

06. Tolish

Produktionsteknologi

Vi begyndte at samarbejde med kunden i 2008. I begyndelsen var samarbejdet et plastikprojekt, der åbnede formsprøjtningsstøbning, og samarbejdet var glat. I 2011 samarbejdede vi med kunder om tre plastikprojekter, åben formsprøjtningsstøbning, og samarbejdet var relativt glat. I 2013 samarbejdede vi med kunder om tre zinklegering-Støbningsprojekter, åben skimmel dør-støbning af støbning og post-forarbejdning.

Dette er et af de zinklegeringsstøbningsprojekter, Steam har en vis repræsentant.

Valget af foderporten på dette produkt er meget vigtigt. Der er et rundt hul i midten af produktet. Vi foder endelig i det runde hul og fjerner derefter foderporten gennem sekundær behandling for at sikre, at foders rationalitet og produktets størrelse.

Tidligere: Ikke mere